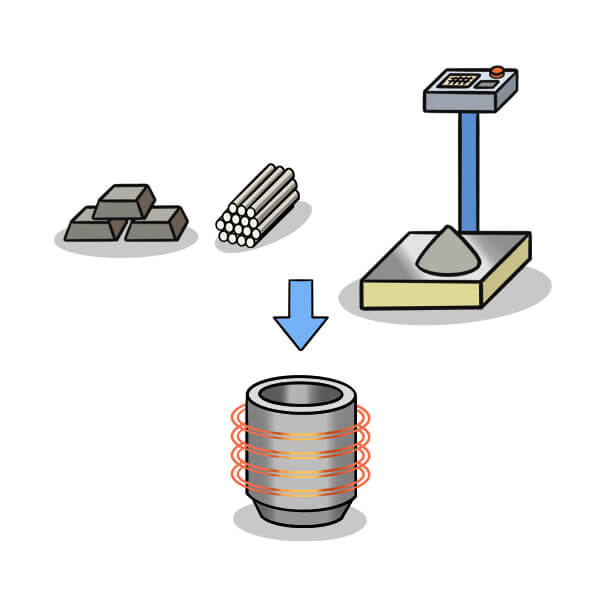

El imán de neodimio sinterizado se prepara fundiendo las materias primas al vacío o en una atmósfera inerte en un horno de fusión por inducción, luego se procesa en la máquina de colada en tiras y se enfría para formar una tira de aleación de Nd-Fe-B. Las tiras de aleación se pulverizan para formar un polvo fino con varios micrones de diámetro. Posteriormente, el polvo fino se compacta en un campo magnético de orientación y se sinteriza en cuerpos densos. Luego, los cuerpos se mecanizan para obtener formas específicas, se tratan las superficies y se magnetizan.

Peso

El pesaje de la materia prima calificada está directamente relacionado con la precisión de la composición del imán. La pureza de la materia prima y la estabilidad de la composición química son la base de la calidad del producto. El imán de neodimio sinterizado normalmente selecciona aleaciones de tierras raras como Praseodimio-Neodimio Pr-Nd mischmetal, Lantano-Cerio La-Ce mischmetal y aleación Dysprosio Hierro Dy-Fe como material por razones de costo. El elemento de alto punto de fusión Boro, Molibdeno o Niobio se agregan en forma de ferroaleación. La capa de óxido, la inclusión, el óxido y la suciedad en la superficie de la materia prima deben eliminarse mediante una máquina de microgranallado. Además, la materia prima debe tener el tamaño adecuado para cumplir con la eficiencia en el proceso de fusión posterior. El neodimio posee baja presión de vapor y propiedades químicas activas, luego el metal de tierras raras existe un cierto grado de pérdida por volatilización y pérdida por oxidación durante el proceso de fusión, por lo tanto, el proceso de pesaje del imán de neodimio sinterizado debe considerar agregar metal de tierras raras adicional para garantizar la precisión de la composición del imán.

Fundición y colada en tiras

La fundición y el colado en tiras son cruciales para la composición, el estado cristalino y la distribución de la fase, por lo que afectan el proceso posterior y el rendimiento magnético. La materia prima se calienta hasta el estado fundido mediante fusión por inducción de frecuencia media y baja en un vacío o una atmósfera inerte. La fundición se puede procesar cuando la aleación fundida se homogeneiza, se agota y se forma escoria. Una buena microestructura de lingote fundido debe poseer un cristal columnar bien desarrollado y de tamaño fino, luego la fase rica en Nd debe distribuirse a lo largo del límite de grano. Además, la microestructura del lingote fundido debe estar libre de la fase -Fe. El diagrama de fase Re-Fe indica que la aleación ternaria de tierras raras es inevitable que produzca la fase -Fe durante el enfriamiento lento. Las propiedades magnéticas suaves a temperatura ambiente de la fase -Fe dañarán gravemente el rendimiento magnético del imán, por lo que deben inhibirse mediante un enfriamiento rápido. Para satisfacer el efecto de enfriamiento rápido deseado para inhibir la producción de la fase -Fe, Showa Denko KK, desarrolló la tecnología de colada en tiras y pronto se convirtió en una tecnología de rutina dentro de la industria. La distribución uniforme de la fase rica en Nd y el efecto inhibidor sobre la fase -Fe pueden reducir eficazmente el contenido total de tierras raras, lo que favorece la fabricación de imanes de alto rendimiento y la reducción de costos.

Decrepitación del hidrógeno

El comportamiento de hidrogenación de metales de tierras raras, aleaciones o compuestos intermetálicos y las propiedades fisicoquímicas del hidruro siempre han sido un tema importante en la aplicación de tierras raras. El lingote de aleación Nd-Fe-B también exhibe una tendencia muy fuerte a la hidrogenación. Los átomos de hidrógeno ingresan al sitio intersticial entre la fase principal del compuesto intermetálico y la fase límite de grano rica en Nd y forman el compuesto intersticial. Luego, la distancia interatómica aumenta y el volumen reticular se expande. La tensión interna resultante producirá grietas en el límite de grano (fractura intergranular), fractura cristalina (fractura transcristalina) o fractura dúctil. Estas decrepitaciones vienen con crujidos y, por lo tanto, se conocen como decrepitación de hidrógeno. El proceso de decrepitación de hidrógeno del imán de neodimio sinterizado también se conoce como proceso HD. El agrietamiento del límite de grano y la fractura cristalina que se generan en el proceso de decrepitación de hidrógeno hicieron que el polvo grueso de Nd-Fe-B fuera muy frágil y altamente ventajoso para el proceso de molienda por chorro posterior. Además de mejorar la eficiencia del proceso de molienda por chorro, el proceso de decrepitación de hidrógeno también es favorable para ajustar el tamaño promedio del polvo fino.

Fresado por chorro

El fresado por chorro ha demostrado ser la solución más práctica y eficiente en el proceso de polvo. El fresado por chorro utiliza un chorro de gas inerte de alta velocidad para acelerar el polvo grueso a velocidad supersónica e impactar el polvo entre sí. El propósito básico del proceso de polvo es buscar el tamaño de partícula promedio y la distribución del tamaño de partícula apropiados. La diferencia de las características anteriores exhibe diferentes características en escalas macroscópicas que impactan directamente en el llenado, la orientación, la compactación, el desmoldeo y la microestructura del polvo generado en el proceso de sinterización, por lo tanto, influyen sensiblemente en el rendimiento magnético, las propiedades mecánicas, la termoelectricidad y la estabilidad química del imán de neodimio sinterizado. La microestructura ideal es un grano de fase principal fino y uniforme rodeado de una fase adicional suave y delgada. Además, la dirección de magnetización fácil del grano de la fase principal debe organizarse a lo largo de la dirección de orientación lo más consistente posible. Los huecos, los granos grandes o la fase magnética suave conducirán a una reducción significativa de la coercitividad intrínseca. La remanencia y la cuadratura de la curva de desmagnetización disminuirán simultáneamente mientras que la dirección de magnetización fácil del grano se desvía de la dirección de orientación. Para ello, las aleaciones deben pulverizarse hasta obtener partículas monocristalinas de entre 3 y 5 micrones de diámetro.

Compactación

La compactación por orientación de campo magnético se refiere al uso de la interacción entre el polvo magnético y el campo magnético externo para alinear el polvo a lo largo de la dirección de magnetización fácil y hacerlo consistente con la dirección de magnetización final. La compactación por orientación de campo magnético es el camino más común para fabricar imanes anisotrópicos. La aleación Nd-Fe-B se ha triturado en la partícula monocristalina en el proceso de molienda por chorro anterior. La partícula monocristalina es anisotrópica uniaxial y cada una de ellas tiene solo una dirección de magnetización fácil. El polvo magnético se transformará en un dominio único a partir de un dominio múltiple bajo la acción del campo magnético externo después de llenarse libremente en el molde, luego ajustará su eje c de dirección de magnetización fácil para que sea consistente con la dirección del campo magnético externo mediante rotación o movimiento. El eje C del polvo de aleación básicamente retuvo su estado de disposición durante el proceso de compactación. Las piezas compactadas deben someterse a un tratamiento de desmagnetización antes del desmoldeo. El índice más importante del proceso de compactación es el grado de orientación. El grado de orientación de los imanes de neodimio sinterizados está determinado por varios factores, que incluyen la fuerza del campo magnético de orientación, el tamaño de partícula, la densidad aparente, el método de compactación, la presión de compactación, etc.

Sinterización

La densidad de la pieza compactada puede alcanzar más del 95% de la densidad teórica después del proceso de sinterización procesado bajo alto vacío o atmósfera inerte pura. Por lo tanto, los huecos en el imán de neodimio sinterizado se cierran, lo que garantiza la uniformidad de la densidad del flujo magnético y la estabilidad química. Dado que las propiedades magnéticas permanentes de los imanes de neodimio sinterizados están estrechamente relacionadas con su propia microestructura, el tratamiento térmico después del proceso de sinterización también es fundamental para el ajuste del rendimiento magnético, especialmente la coercitividad intrínseca. La fase límite de grano rica en Nd sirve como fase líquida que puede promover la reacción de sinterización y restaurar los defectos superficiales en el grano de la fase principal. La temperatura de sinterización del imán de neodimio varía comúnmente entre 1050 y 1180 grados Celsius. Una temperatura excesiva provocará el crecimiento del grano y disminuirá la coercitividad intrínseca. Para obtener una coercitividad intrínseca ideal, cuadratura de la curva de desmagnetización y pérdida irreversible a alta temperatura, el imán de neodimio sinterizado generalmente necesita procesar un tratamiento térmico de templado de dos etapas a 900 y 500 grados Celsius.

Mecanizado

Además de la forma regular con un tamaño moderado, el imán de neodimio sinterizado es difícil de lograr directamente la forma requerida y la precisión dimensional a la vez debido a las limitaciones técnicas en el proceso de compactación de la orientación del campo magnético, por lo tanto, el mecanizado es un proceso inevitable para el imán de neodimio sinterizado. Como un material cermet típico, el imán de neodimio sinterizado es considerablemente duro y frágil, luego, solo se pueden aplicar corte, perforación y rectificado a su proceso de mecanizado entre las tecnologías de mecanizado convencionales. El corte de cuchillas generalmente utiliza cuchillas recubiertas de diamante o CBN. El corte por alambre y el corte por láser son muy adecuados para el mecanizado de imanes de formas especiales, pero se acusan de baja eficiencia de producción y alto costo de procesamiento al mismo tiempo. El proceso de perforación del imán de neodimio sinterizado se adopta principalmente con diamante y láser. Es necesario seleccionar el proceso de trepanación cuando el orificio interior del imán de anillo es mayor a 4 mm. Como subproducto del proceso de trepanación, el núcleo trepanado se puede utilizar para fabricar otros imanes más pequeños adecuados y, por lo tanto, mejorar significativamente la relación de utilización del material. La muela abrasiva para rectificado de copia se fabrica sobre la base de la superficie rectificada.

Tratamiento de superficies

El tratamiento de protección de la superficie es un procedimiento necesario para el imán de neodimio, especialmente para el imán de neodimio sinterizado. El imán de neodimio sinterizado posee una microestructura multifásica y está compuesto de Nd2Fé14Fase principal B, fase rica en Nd y fase rica en B. La fase rica en Nd exhibe una tendencia a la oxidación muy fuerte y constituirá la batería primaria con la fase principal en un ambiente húmedo. Una pequeña cantidad de elementos sustitutivos es capaz de mejorar la estabilidad química de los imanes, pero se produce a costa del rendimiento magnético. Por lo tanto, la protección del imán de neodimio sinterizado está dirigida principalmente a su superficie. El tratamiento de la superficie del imán de neodimio sinterizado se puede clasificar en proceso húmedo y proceso seco. El proceso húmedo se refiere a los imanes que se procesan con un tratamiento de protección de la superficie en agua pura o solución. El proceso húmedo incluye fosfato, galvanoplastia, galvanoplastia sin corriente, electroforesis, recubrimiento por pulverización y recubrimiento por inmersión. El proceso seco se refiere a los imanes que se procesan con un tratamiento de protección de la superficie a través de un proceso físico o químico sin contacto con la solución. El proceso seco generalmente contiene deposición física de vapor (PVD) y deposición química de vapor (CVD).

Magnetización

La mayoría de los imanes permanentes se magnetizan antes de servir para sus aplicaciones previstas. El proceso de magnetización se refiere a la aplicación de un campo magnético a lo largo de la dirección de orientación del imán permanente y lograr la saturación técnica con el aumento de la fuerza del campo magnético externo. Cada tipo de material magnético permanente necesita una fuerza de campo magnético distinta para cumplir con la saturación técnica en la dirección de magnetización. La remanencia y la coercitividad intrínseca serán menores que sus valores debidos a menos que la fuerza del campo magnético externo sea menor que el campo magnético de saturación técnica. El imán permanente se puede dividir en tipo isotrópico y tipo anisotrópico según tenga una dirección de magnetización fácil o no. Como un imán anisotrópico con alta coercitividad intrínseca, el imán de neodimio sinterizado necesita ser magnetizado a través de magnetización por impulso. El condensador se cargará después de la rectificación, luego la energía eléctrica en el condensador se descarga instantáneamente al dispositivo de magnetización. El dispositivo de magnetización puede generar el campo magnético pulsado durante la fuerte corriente instantánea a través de él. Por lo tanto, el imán permanente en la bobina se magnetizará. Se pueden lograr varios patrones de magnetización en el imán de neodimio sinterizado siempre que no entren en conflicto con su dirección de orientación.